В.А. Товстоног, Т.В. Боровкова, В.Н. Елисеев

6

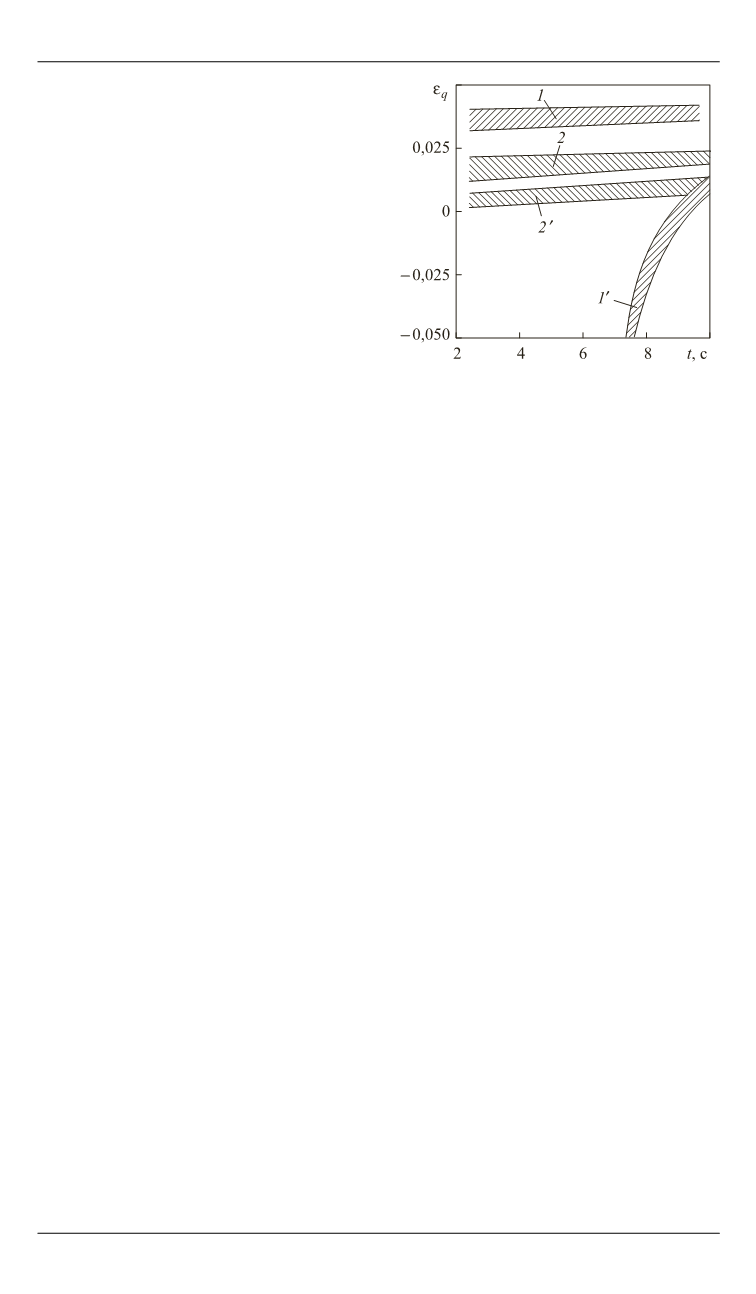

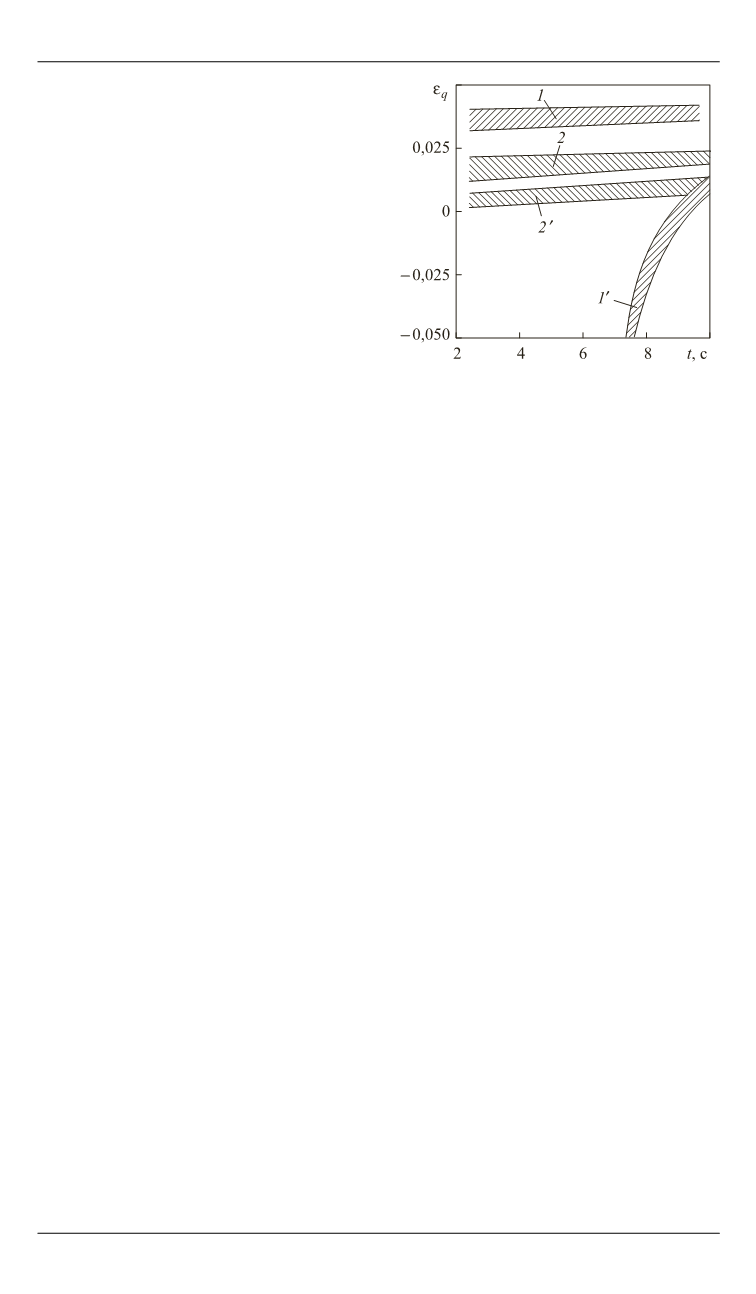

Видно, что рассмотренные методы в

рамках принятых допущений позво-

ляют проводить измерения плотно-

сти теплового потока с точностью

2. . . 5 % (нижний предел погреш-

ности).

Анализ предложенных методов

определения потоков излучения

показывает, что в их основе лежит

ряд принципиальных допущений.

В частности, в методе определения

потока по измерениям температу-

ры в одной точке содержатся до-

пущения об одномерности темпе-

ратурного поля в датчике потока и

априори считается, что оно может

быть описано уравнением (2). На

основе этих допущений получено

уравнение (3) для идентификации

теплового потока. Кроме того, определяемая в эксперименте темпе-

ратура, необходимая для расчета по формуле (3), включает в себя ме-

тодическую погрешность измерения температуры. Значение этой по-

грешности зависит от многих факторов и может быть определено

только для конкретных условий. Вместе с тем известно, что методы

решения ОЗТ чрезвычайно чувствительны к точности задания исход-

ной информации.

В настоящей статье предложена модель расчета методической по-

грешности определения температуры датчика теплового потока, позво-

ляющая найти ее зависимость от времени нагрева чувствительного эле-

мента. В качестве примера рассмотрен случай определения погрешно-

сти при использовании модели датчика с одной термопарой.

Для случая идентификации теплового потока по измерениям

температуры в одной точке построена трехмерная модель в про-

граммном комплексе

SolidWorks

. Модель (рис. 3) состоит из чувстви-

тельного элемента

1

и охранного элемента

2

из стали 45. Плотность

теплового потока принята равной 0,5 МВт/м

2

, наружная поверхность

элемента

2

теплоизолирована, начальная температура тел принята

равной 273 К, время расчета 10 с.

Результаты расчета приведены на рис. 4

Для оценки погрешности, вносимой установленными термопара-

ми в результаты измерений, построена расчетная модель, включаю-

щая спай термопары (хромель-алюмель, диаметр электродов 0,2 мм)

и термопарную соломку (наружный диаметр 2 мм) (рис. 5,

а

). По ре-

зультатам моделирования построена зависимость температур от вре-

мени для центральных точек нагреваемой поверхности и спая термо-

пары (рис. 5,

б

).

Рис. 2.

Методические погрешности

определения тепловых потоков

плотностью (0,5…5,0) МВт/м

2

пер-

вым (

1, 1

') и вторым (

2, 2

') методами

при толщине калориметрического

элемента

h

= 5 мм (

1,2

) и

h

= 50 мм

(

1

',

2

')