Особенности технологии изготовления турбинных лопаток с пористым охлаждением

5

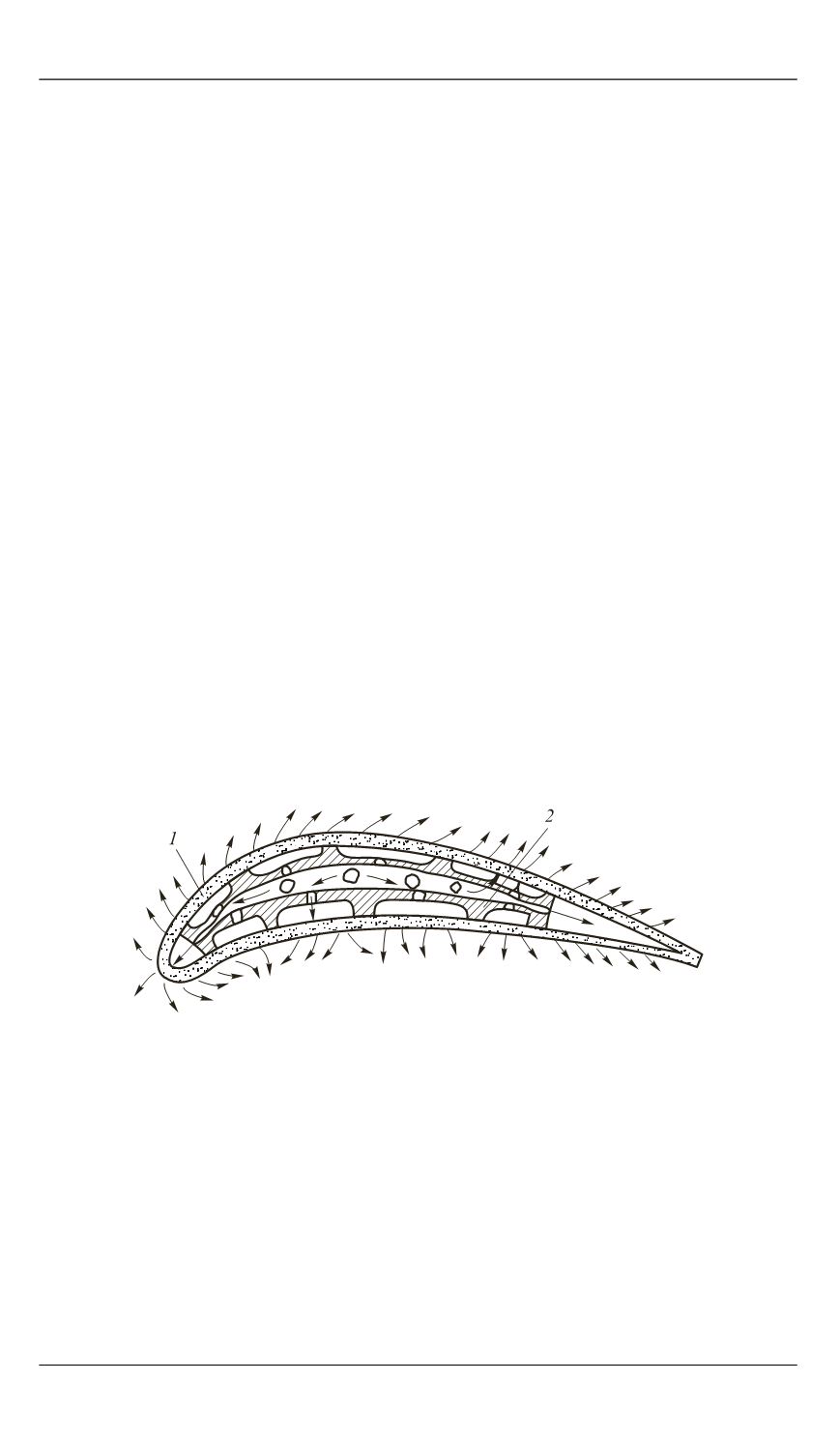

проведен комплекс исследований, на основе которых получена ТЛ с

оболочкой из ПСМ (рис. 1). При изготовлении пористых элементов

для оболочек использованы тканые сетки с квадратными ячейками

№ 014 (ТУ 14-4-501-14) из стали 12Х18Н10Т, которые подвергали

травлению в растворе из HNO

3

, H

2

SO

4

,

KF

.

Затем сетки собирали в

брикет под углом 45º одна относительно другой и помещали в сталь-

ные контейнеры (конверты), в которых создавался вакуум 5·10

–1

мм

рт. ст. Время нагрева контейнера при температуре 1180…1200 ºС со-

ставляло 7…10 мин. Относительное обжатие брикета в процессе горя-

чей прокатки должно обеспечивать образование сварных соединений

проволок сеток и требуемые свойства ПСМ. После прокатки при ком-

натной температуре листовая заготовка извлекалась из контейнера.

Толщина изготовленного таким образом ПСМ составляла 0,7 мм,

пористость П = 0,43, размер пор 100 мкм, предел прочности σ

в

=

= 105 МПа, а относительное удлинение при разрыве δ = 11 %.

Технологический процесс гибки опытной партии оболочек ТЛ из

ПСМ заключается в последовательном деформировании листовой

заготовки в штампе с эластичной подушкой [5].

При листовой штамповке оболочек ТЛ изделия с радиусом гибки

передней кромки оболочки, равным 2 мм, получены без трещин и

расслоения ПСМ. Однако в результате пружинения заготовки не до-

стигается полного прилегания оболочки к корпусу лопатки (см. рис. 1),

что затрудняет процесс соединения ее с ребрами.

Рис. 1.

Конструкция турбинной лопатки с пористым охлаждением:

1

— пористая оболочка;

2

— корпус (силовой стержень) лопатки

Консолидацию оболочки с корпусом выполняли диффузионной

сваркой на установке типа СДВУ в приспособлении, представляю-

щем собой калибровочный штамп, в котором оболочка прижимается

к ребрам по всему контуру ТЛ. Температура диффузионной сварки

1200…1220 ºС, глубина вакуума 1·10

–3

мм рт. ст., время сварки

20 мин. Сила, прикладываемая к свариваемым заготовкам в штампе,

составляла 20 кН, нагрев осуществлялся индукционным устройством.