С.Г. Васильев, А.Г. Дегтярева, Н.Н. Зубков, В.В. Попцов, В.Н. Симонов

12

Инженерный журнал: наука и инновации

# 11·2017

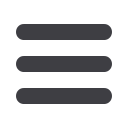

Рис. 10.

Структура упрочненного слоя образцов, закаленных ДР:

а

— без отпуска (образец ДР № 3);

б

— с низким отпуском (образец ДР № 4)

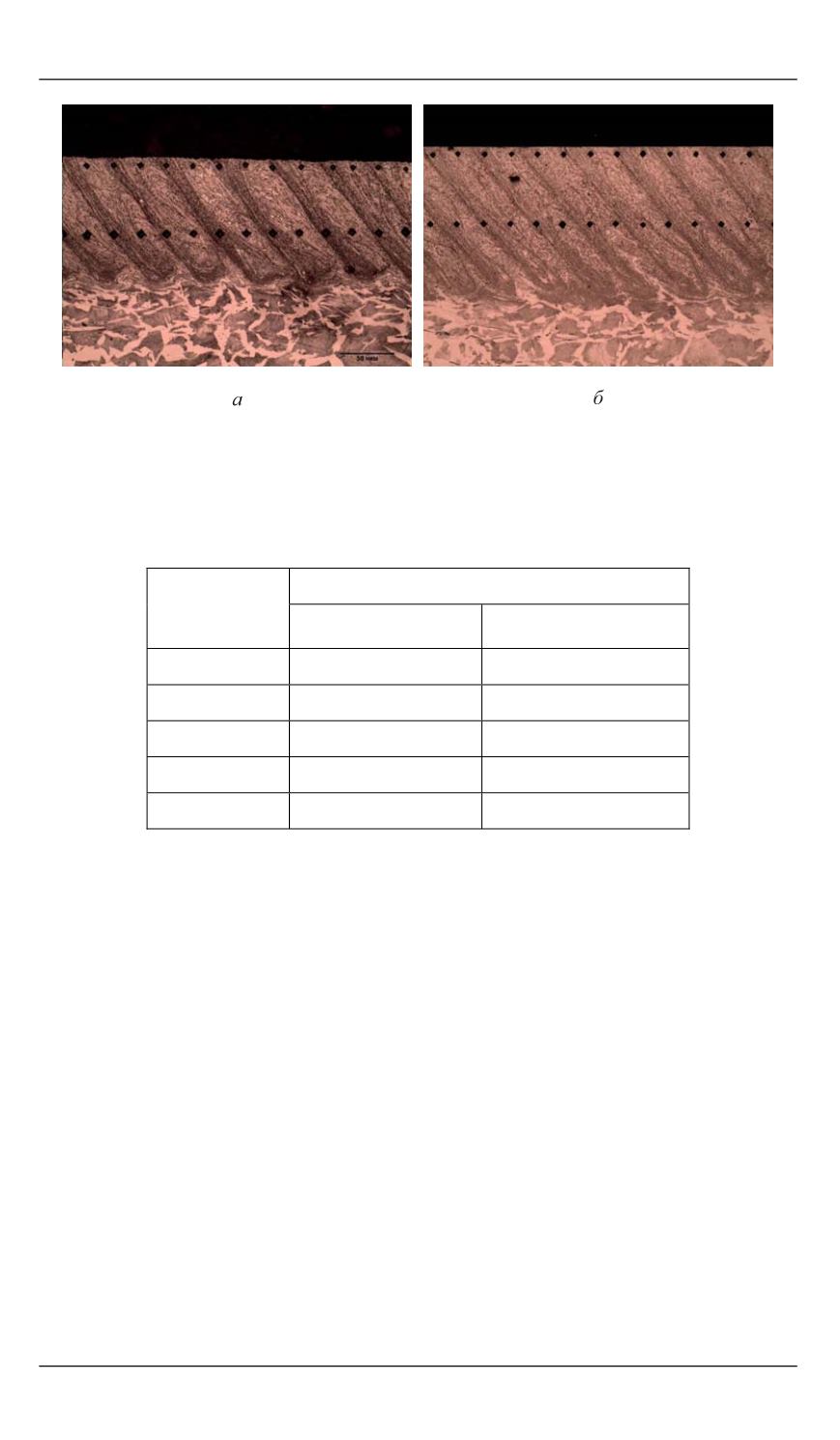

Таблица 2

Микротвердость поверхностного слоя образцов

Обозначение

образца

Микротвердость HV

0,05

Под дорожкой

трения

Неизношенный

участок

1

290

250

2

510

420

3

710

650

ДР № 3

560

560

ДР № 4

560

480

Согласно данным табл. 2, непосредственной корреляции между

значениями твердости образца и его интенсивностью изнашивания не

наблюдается. Менее твердые образцы после закалки ДР показали

меньшую интенсивность изнашивания по сравнению с более твер-

дым образцом после объемной закалки с охлаждением в воде и низ-

ким отпуском.

Наличие несплошностей материала в виде границ между рeбрами

при обработке ДР, особая макрогеометрия поверхности могут оказать

неоднозначное влияние как на механизмы износа упрочнeнных

структур, так и на значение коэффициента трения.

С одной стороны, наличие микрозазоров и несплошностей в ма-

териале между рeбрами позволяет удерживать смазку, снижая коэф-

фициент трения, с другой — несплошности могут способствовать

микровыкрашиванию рeбер и ухудшать износостойкость поверхно-

сти в целом.

Метод ДР позволяет формировать на поверхности детали единое

спиральное ребро, между витками которого практически нет зазоров.